14

14

在不锈钢螺旋板式换热器在使用过程中有时会发现泄漏,通常有两种形式,一是内漏,二是外漏。

1、设备外漏,外漏主要是主体的焊接部分,法兰接头、配管连接处产生泄漏。常见的腐蚀部位是工艺接管,然后依次为管板、大盖及小口径的接管,因为工艺接管的管壁厚度比其它部分要薄一些,且相对流速也**其他部位。

2、设备内漏

内漏一般是指管道穿孔和小浮头漏,造成管、壳程介质互串。管子腐蚀、冲刷、磨损所引起的减薄与穿孔;浮动头盖紧固螺栓松动以及密封垫片劣化都会造成换热器内漏。在不锈钢板换热器检修后试压密封垫片的选用不当,及装置气动时冷凝器用蒸汽吹扫气密使小浮头螺栓松动造成内漏。

内漏点的确定

1.1钻孔,主要采用的钻孔和灌水打压相结合的方法。

1.2灌水打压查漏

通道内出现了串漏则对于串漏点的确定比较困难。以便于准确的查出漏点,SS-I型螺旋板换热器是由两个封闭且独立的螺旋通道构成.采用了钻孔的方法。钻孔时,钻孔位置应定在换热器一端的同一个螺旋通道上,且为十字交叉形排列,钻孔时还应尽量保证不让铁屑掉进换热器内,以使其通道畅通。

2内漏处的修理

2.1挖孔

用压力水泵向换热器内灌水,**钻孔的一个通道上.并形成一定的压力,这时换热器串漏的位置就会窜出水来,流到另一通道(钻过孔的通道),并从离漏点近的那层钻孔往下滴水,这时换热器钻过孔的一端应是朝下放置),通过滴出水的位置,就能确定在*几层有内泄漏,此时再把换热器相同层未钻孔的一侧封头割开一段作为观察孔,从观察孔处就能准确确定具体串漏点。

2.2清渣

从换热器外层对应着漏点的地方,确定了内漏点的位置后.开始割孔,顺序是由外向里,一直割到有内漏点的那一层为止。割出的孔应为椭圆形,且尺寸的大小是外层大,向里逐渐小,一般每层板上孔的大小相差40mm,如漏点位置较深,外层割出的孔应较大。

2.3配回补板

应对留在每层板上的氧化渣认真进行清理,割完孔后.这是对焊回补板时,回补板与每层螺旋板能否贴紧焊牢的关键,可用錾子和修整模具用的小手砂轮清理氧化渣,烟台一方特种化工提醒您:注意应把清理的渣子清出,不让其掉进换热器内。

2.4焊内漏点和回补板

从换热器上每层割下来的板料,为**修理的质量.不再使用,重新配回补板,另配的回补板要用与换热器螺旋板相同的资料和板厚,其周边要比换热器上每层割出的孔分别大15mm20mm,且也为椭圆形,并做成和钛材不锈钢螺旋板换热器每层螺旋板弧度相一致的弧形。

在必要是可用手砂轮对漏处进行清洁,焊内漏点时要仔细检查漏点是裂缝还是砂眼.磨出沟槽,以**焊接质量。焊条直径是3.2mm,2焊补时采用J422焊条.电流控制在100-120A之间,先焊漏点再焊每层回补板,顺序从里向外逐层焊接。其目的方便操作,椭圆形回补板是紧贴在换热器的内弧面来进行焊接的“**焊接质量”可在回补板上焊上一截圆钢,为使椭圆形回补板顺利装进换热器内。点焊好椭圆形回补板后,再把其去掉。

主要是增加椭圆形回补板相互的刚度)每层回补板上焊短圆钢撑的数量由回补板的大小而定,5每层回补板之间还焊有短圆钢撑。一般在靠外稍大的几层回补板上焊23个,靠内层的回补板上焊12个。因此可把原割下的钢板直接装在原位置对齐焊接即可。焊接中应做到,外层钢板因有δ12mm厚。焊完每层椭圆形回补板后,应仔细检查焊接位置,要是存在砂眼要进行补焊,保证每层的焊接质量。

3试压并封堵钻孔

用压力水泵向末钻过孔的通道灌水,内漏点和回补板焊接完后.并形成0.51.0MPa压力,并坚持一定时间,应不出现泄压现象。封堵钻过的孔:用于钻孔直径相同的短圆钢段,封堵、焊接钻过的孔的位置和观察孔,而后对该通道进行水压试压,压力为0.51.0MPa,应不出现泄漏。

试压过程须注意事项:1对换热器割孔前,要把蒸汽把残留在换热器内的化学物质吹净,以免气割时产生燃烧,发生事故。对钛材不锈钢螺旋板换热器修理前,应对其是否腐蚀严重进行确认,决定其还有无修理的必要。

焊缝中的气孔问题

钛及钛合金焊接时,气孔是经常碰到的问题。形成气孔的根本原因是由于氢影响的结果。焊缝金属形成气孔主要影响到接头的疲劳强度。防止产生气孔的工艺措施主要有:

1)保护气要纯,纯度应不低于99.99%

2)彻底清除焊件表面、焊丝表面上的氧化皮油污等**物。

3)对熔池施以良好的气体保护,控制好氩气的流量及流速,防止产生紊流现象,影响保护效果。

4)正确选择焊接工艺参数,增加熔池停留时间以利于气泡逸出。

换热器的分类

1.按换热器的用途分类

(1)加热器:加热器用于把流体加热到所需的温度,被加热流体在加热过程中不发生相变。

(2)预热器:预热器用于流体的预热,以提高整套工艺装置的效率。

(3)过热器:过热器用于加热饱和蒸汽,使其达到过热状态。

(4)蒸发器:蒸发器用于加热液体,使之蒸发汽化。

(5)再沸器:再沸器是蒸馏过程的设备,用于加热已冷凝的液体,使之再受热汽化。

(6)冷却器:冷却器用于冷却流体,使之达到所需要的温度。

(7)冷凝器:冷凝器用于冷凝饱和蒸汽,使之放出潜热而凝结液化。

2.按换热器传热面形状和结构分类

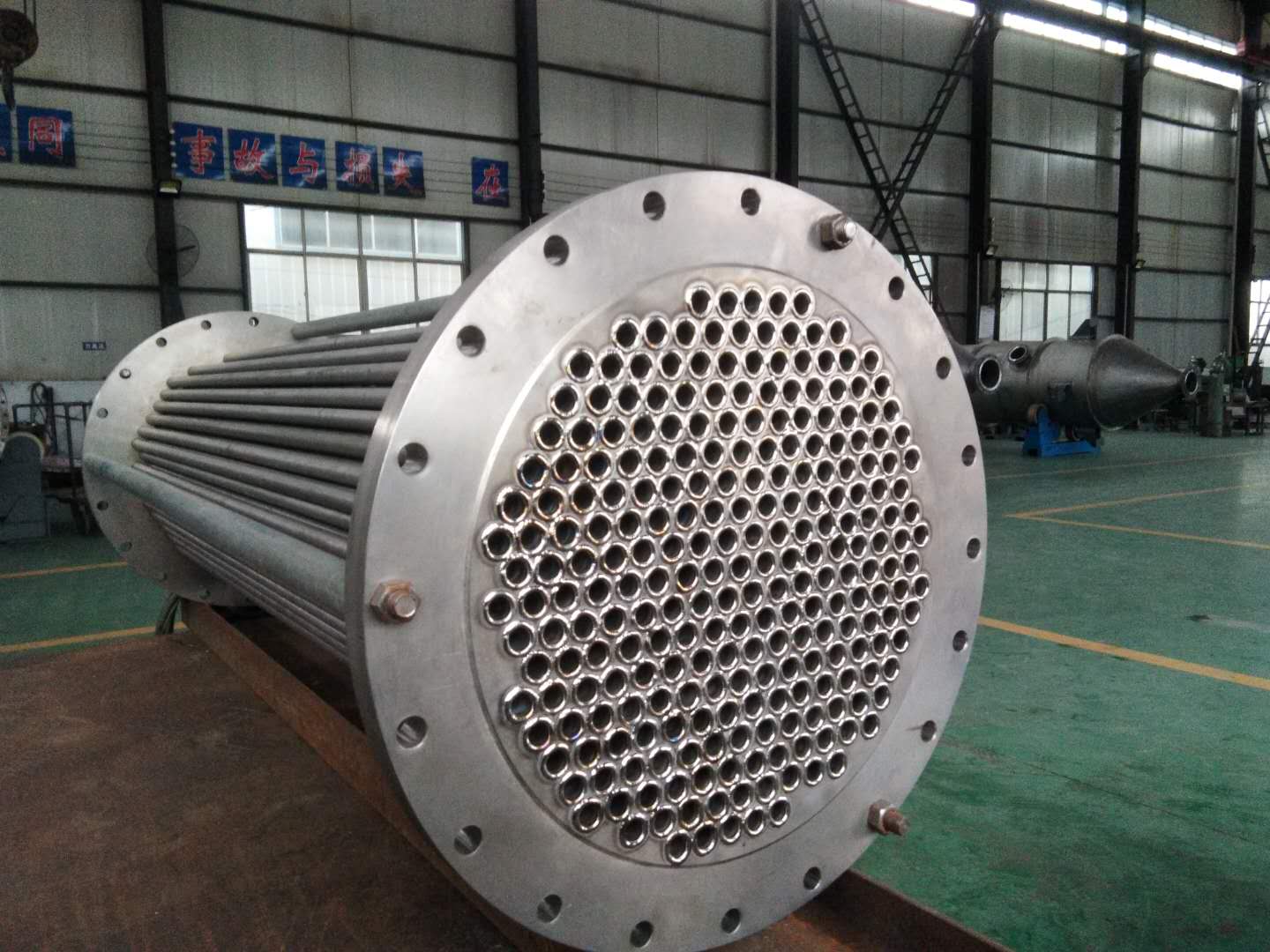

(1)管式换热器:管式换热器通过管子壁面进行传热,按传热管的结构不同,可分为列管式换热管、套管式换热器、蛇管式换热器等几种。管式换热器应用广。

(2)板式换热器:板式换热器通过板面进行传热,按传热板的结构形式,可分为平板式换热器、螺旋板式换热器、板翅式换热器和热板式换热器。

3.按换热器所用材料分类

(1)金属材料换热器:金属材料换热器是由金属材料制成,常用金属材料有碳钢、合金钢、铜及铜合金、铝及铝合金、钛及钛合金等。由于金属材料的热导率较大,故该类换热器的传热效率较高,生产中用到的主要是金属材料换热器。

(2)非金属材料换热器:非金属材料换热器由非金属材料制成,常用非金屑材料有石墨、玻璃、塑料以及陶瓷等。该类换热器主要用于具有腐蚀性的物料由于非金属材料的热导率较小,所以其传热效率较低。

板式换热器和管壳式换热器的区别:

a.传热系数高

由于不同的波纹板相互倒置,构成复杂的流道,使流体在波纹板间流道内呈旋转三维流动,能在较低的雷诺数(一般Re=50~200)下产生紊流,所以传热系数高,一般认为是管壳式的3~5倍。

b.对数平均温差大,末端温差小

在管壳式换热器中,两种流体分别在管程和壳程内流动,总体上是错流流动,对数平均温差修正系数小,而板式换热器多是并流或逆流流动方式,其修正系数也通常在0.95左右,此外,冷、热流体在板式换热器内的流动平行于换热面、无旁流,因此使得板式换热器的末端温差小,对水换热可低于1℃,而管壳式换热器一般为5℃.

c.占地面积小

板式换热器结构紧凑,单位体积内的换热面积为管壳式的2~5倍,也不像管壳式那样要预留抽出管束的检修场所,因此实现同样的换热量,板式换热器占地面积约为管壳式换热器的1/5~1/8。

d.容易改变换热面积或流程组合

只要增加或减少几张板,即可达到增加或减少换热面积的目的;改变板片排列或更换几张板片,即可达到所要求的流程组合,适应新的换热工况,而管壳式换热器的传热面积几乎不可能增加

e.重量轻

板式换热器的板片厚度仅为0.4~0.8mm,而管壳式换热器的换热管的厚度为2.0~2.5mm,管壳式的壳体比板式换热器的框架重得多,板式换热器一般只有管壳式重量的1/5左右。

f.价格低

采用相同材料,在相同换热面积下,板式换热器价格比管壳式约低40%~60%。

g. 制作方便

板式换热器的传热板是采用冲压加工,标准化程度高,并可大批生产,管壳式换热器一般采用手工制作。

h. 容易清洗

框架式板式换热器只要松动压紧螺栓,即可松开板束,卸下板片进行机械清洗,这对需要经常清洗设备的换热过程十分方便。

i. 热损失小

板式换热器只有传热板的外壳板暴露在大气中,因此散热损失可以忽略不计,也不需要保温措施。而管壳式换热器热损失大,需要隔热层。

j. 容量较小

是管壳式换热器的10%~20%。i. 单位长度的压力损失大 由于传热面之间的间隙较小,传热面上有凹凸,因此比传统的光滑管的压力损失大。

k. 不易结垢

由于内部充分湍动,所以不易结垢,其结垢系数仅为管壳式换热器的1/3~1/10.k.工作压力不宜过大,介质温度不宜过高,有可能泄露板式换热器采用密封垫密封,工作压力一般不宜**过2.5MPa,介质温度应在低于250℃以下,否则有可能泄露。

l.易堵塞

由于板片间通道很窄,一般只有2~5mm,当换热介质含有较大颗粒或纤维物质时,容易堵塞板间通道。